Как сделать установку для производства пенобетона своими руками

Производство пенобетона в домашних условиях для индивидуального строительства целесообразно в случае большого объема работ. Тогда затраты на покупку

- 1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

- Состав пенобетонной смеси:

- Пенообразователь для пенобетона своими руками

- Состав пенообразователя:

- Как сделать пенообразователь для пенобетона в домашних условиях

- 2 вариант – изготовление оборудования для пенобетона своими руками

- Пеногенератор для пенобетона своими руками

- Конструкция пеногенератора состоит из трех узлов:

- Схема пеногератора для производства пенобетона

- Сборка пеногератора для пенобетона (схема-чертеж)

- 1. Изготовление пеногенератора

- Как сделать пеногенератор для пенобетона своими руками?

- Изготовление камеры смешивания

- Изготовление пенопатрона

- Соединение камеры смешивания и пенопатрона

- 2. Подключение компрессора к торцевому патрубку камеры смешивания

- 3. Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

- Самодельное оборудование для производства пеноблоков — видео

- Формы для пеноблоков своими руками

- Как правильно рассчитать размер формы для пеноблоков?

- Как сделать формы для пеноблоков своими руками?

Производство пенобетона в домашних условиях для

индивидуального строительства целесообразно в случае большого объема работ.

Тогда затраты на покупку оборудования вполне окупают себя. Но, есть способ еще

больше удешевить процесс изготовления – сделать оборудование для производства

пеноблоков своими руками.

Рассмотрим указанные варианты последовательно, в виде

пошаговой инструкции для новичков без опыта в строительстве.

1 вариант – мини производство пенобетона своими руками с

использованием готового оборудования

Для производства пеноблоков в домашних условиях

приобретается установка – специализированный комплекс оборудования (станок), а

пенобетонная смесь готовится самостоятельно.

Состав пенобетонной смеси:

- цемент (портландцемент, марки М-400 и выше. Цемент должен

быть обязательно свежий) – 310 кг;

- песок (мелкофракционный или дробленный, просеянный песок) –

500 кг;

- вода – 210 л;

- пенообразующий состав – 1-2% от массы цемента;

- модифицирующие добавки.

Отдельно остановимся на пенообразователе. Можно использовать

готовый состав, например, ПБ-Люкс (90 руб/кг) или Foamcem (150 руб/кг) или

изготовить его самостоятельно.

Пенообразователь для пенобетона своими руками

Состав пенообразователя:

- каустическая сода (едкий натр) – 0,15 кг;

- канифоль – 1 кг;

- столярный клей – 0,06 кг.

Технология изготовления несколько трудоемкая и занимает

много времени. Поэтому целесообразна только при значительных объемах работ.

Как сделать пенообразователь для пенобетона в домашних условиях

Приготовление предусматривает выполнение двух этапов:

- смешивание клеевого раствора. Для этого кусочки сухого клея

заливаются водой (1:10) и оставляют на сутки. За это время клей немного

разбухнет, но будет держать форму. Поэтому, емкость с водой и клеем нагревают

до 60 °С (при постоянном перемешивании). Клеевой раствор готов, когда все

кусочки растворились и образовали однородную массу; - приготовление канифольного мыла. С этой целью натр доводят

до кипения. Затем в него постепенно вводят канифоль. Процесс кипячения займет

около 2-х часов до полного растворения канифоли.

Примечание. Канифоль следует предварительно раздробить.

Оба состава смешиваются, когда канифольное мыло остынет до 60 °С.

Примечание. При смешивании канифольное мыло вливают в

клеевой раствор. Пропорция для смешивания 1 : 6.

Полученную смесь заливают в пеногенератор и получают пену

высокой плотности. Оптимальной для использования считается пена плотностью 80

гр/дм.куб. Использование менее плотной (более воздушной пены) ухудшит качество

блока и приведет к быстрому его разрушению.

Примечание. Проверить качество пены, можно наполнив ею

ведро. После переворачивания ведра пена должна удержаться внутри.

Схема производства пеноблоков показана на рисунке.

Схема производства пеноблоков

Отметим, что подобно первому блину, первые пенобетонные

блоки обычно также выходят комом. Этому есть несколько причин:

- сложность дозирования составляющих компонентов в растворе;

- повышенное/пониженное содержание воды в растворе;

- повышенное содержание пенообразователя в растворе. Его

расход не должен превышать 1,5 л. на 1 м/куб.

Во-первых, потому что пенообразователь дорогой.

Во-вторых, потому что увеличение его в составе смеси

увеличивает время на затвердение бетона.В-третьих, потому что это снизит прочность блока.

- варьированием времени замеса;

- экспериментальное определение времени для набора прочности

блоками;

- режимом сушки готовых (расформованных) блоков.

К сожалению, подобные эксперименты не только продлевают

время строительства, но приводят к дополнительным расходам. Однако, как

свидетельствуют пользователи, они вполне оправданы. Тем более что, дефектные

пеноблоки могут быть использованы в качестве засыпки под пол, а б/у

оборудование для производства пенобетона можно продать.

Примечание. Как показывает практика, лучше делать

конструкционные пеноблоки (марки D-900 и выше). Они содержат меньше пор, по

сравнению с теплоизоляционными, и новичкам их изготавливать проще.

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для

производства пеноблоков при использовании классической двухстадийной технологии

производства.

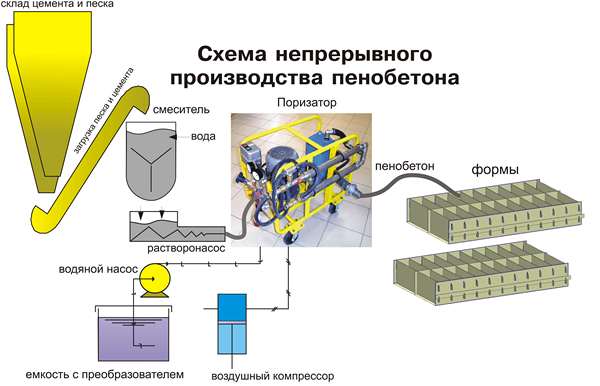

Заводская комплектация мини-завода по производству пенобетона включает в себя:

- пеногенератор с компрессором для подачи воздуха;

- смеситель (в частном производстве используется обычная

бетономешалка); - формы для пеноблоков;

- дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки показана на

схеме.

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

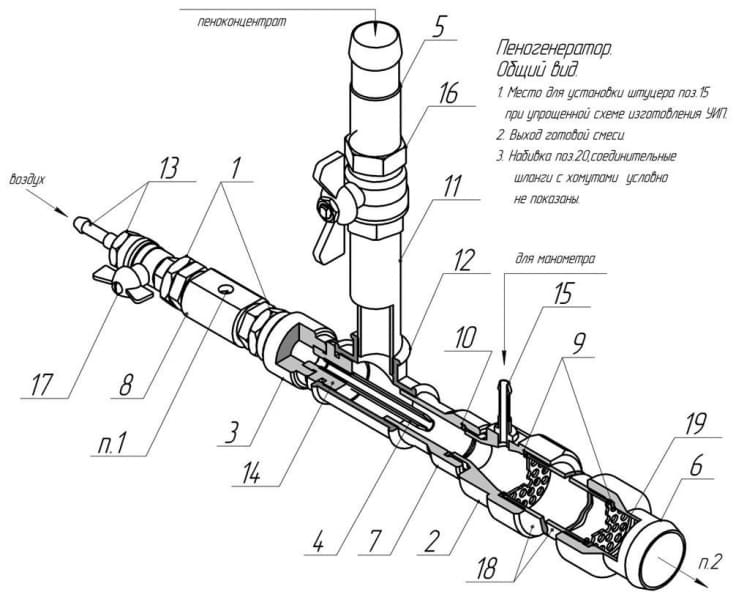

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя.

Эту функцию может выполнять любая емкость; - преобразующий модуль. Квинтэссенция установки – преобразование

пены; - дозирующий модуль. Обеспечивает возможность подачи пены в

раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая

труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более

подробно комплектующие указаны в спецификации, которая сопровождает чертеж

пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Как сделать пеногенератор для пенобетона своими руками?

Для этого нужно изготовить камеру турбулентного смешивания и

основной пенопатрон.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем

один из них (по которому будет подаваться воздух) целесообразно разместить с

торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить

сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя

вентилями:

- запорный (позволяющий перекрыть подачу пенообразователя);

- регулировочный (позволяющий отрегулировать параметры подачи,

изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи

смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20%

больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он

предназначен для выхода готовой смеси. Выходной патрубок целесообразно

оборудовать приспособлением в виде воронки для снижения скорости выхода смеси.

В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять

металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти

сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.

Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.

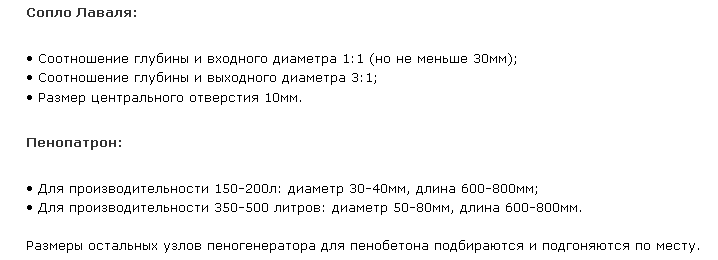

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.

Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с

противоположных торцов. Чтобы обеспечить увеличение скорости прохождения

пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или

шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет

снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке

и может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому

патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Самодельное оборудование для производства пеноблоков — видео

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно

изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого

материала: фанеры, металла, пластика. Главное требование, материал не должен

деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

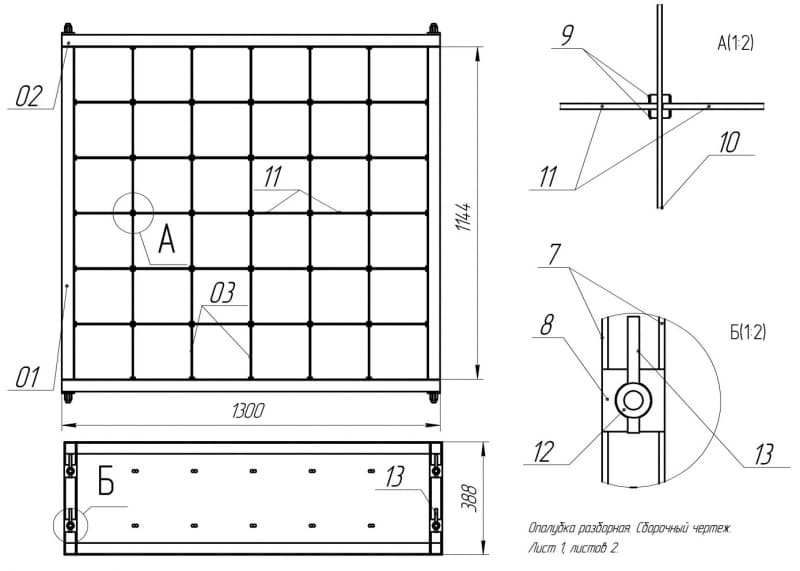

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком

соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение

является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без

подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина

будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно

использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная

длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную

толщину.

Примечание. Лучше устанавливать перегородки таким образом,

чтобы плоскость наибольшей площади оказалась сверху. Таким образом,

обеспечивается более быстрое высыхание блока и равномерный набор прочности

пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К

нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние

перегородки.

Мастера советуют делать форму для пенобетонных блоков

разборной. Такой прием позволит варьировать размеры блоков. По этой же причине

перегородочные пластины не следует сваривать между собой. Лучше сделать в них

разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для

изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и

т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не

прибавит.

Совет. Лучше применять ламинированную фанеру.

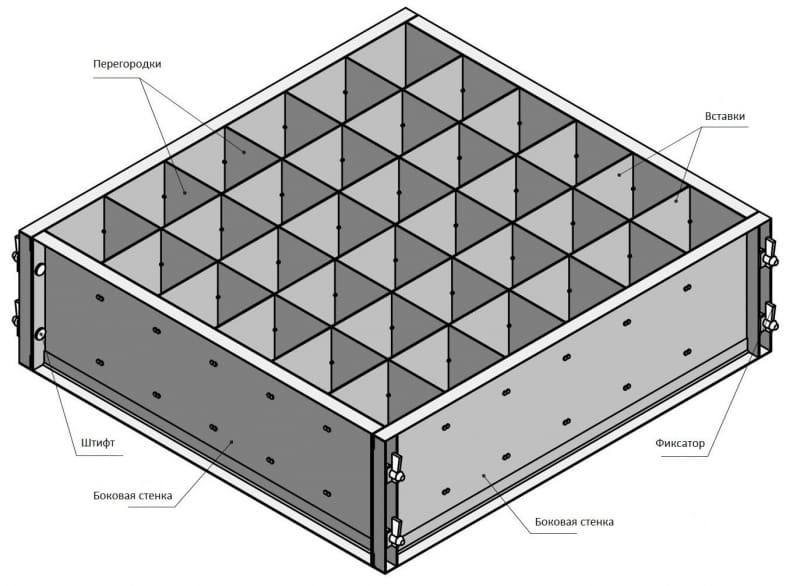

Схема-чертеж формы для пеноблоков и внешний вид показаны на

рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность

получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением

бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет

влагу из сырого раствора, что повлечет деформирование формы и искажение

характеристик пенобетона. Использование пленки упрощает также процесс

расформовки блоков.